Бар – это, конечно, не только алкоголь. Это, в первую очередь, –пространство. Пространство, создать которое нам пришлось за пару недель. С нуля. Чем и делимся – наш вариант многим наверняка пригодится как универсальный – от офиса и дачи, до выставки. А главное он более чем рабочий и проверенный – отбивать за такой стойкой "запары" легко и приятно.

Предыстория тут краткая – в сентябре в Питере отгремел MBS-2019, на котором мы явили себя барному миру, а за пару недель ДО, мы вдруг вспомнили, что барной стойки-то у нас нет, а все варианты "взять в прокат" были отметены по причине неадекватного соотношения цены и качества. Да, конечно, можно взять что-то простенькое на пару часов на мероприятие, но стоять с ЭТИМ три дня – было бы стыдно, а стоимость хороших проектов в прокат на три дня сравнима с изготовлением хорошего проекта самостоятельно. При этом барная стойка, сделанная самостоятельно (ну, или на заказ) останется у вас до следующего мероприятия. Или для дачи. Или на продажу. Итак, поехали.

Поиски и воровство идей

Всё, конечно, начинается, с идеи. Нам с самого начала импонировала идея создания барной стойки из паллет. Это просто, стильно, модно и молодёжно. Это упрощает требования к остальной части стенда. И это дёшево.

За идеями лично я (всемпривет) всегда хожу на pinterest – лучшую соцсеть для поиска вдохновения, очень популярную на Западе, но не в России. Листать запрос "барная стойка из паллет" там можно бесконечно:

В качестве образца для подражания (но, разумеется, не слепого копирования) было выбрано что-то такое:

Внутренности было решено разработать самостоятельно, с учётом

выставочных потребностей: чтобы и рабочая зона была, и место для хранения и "скрытость" от посторонних глаз. Ибо на примере выше мы видим скорее просто пример внешнего оформления фасада, но не более. Нам же был нужен полностью функциональный вариант.

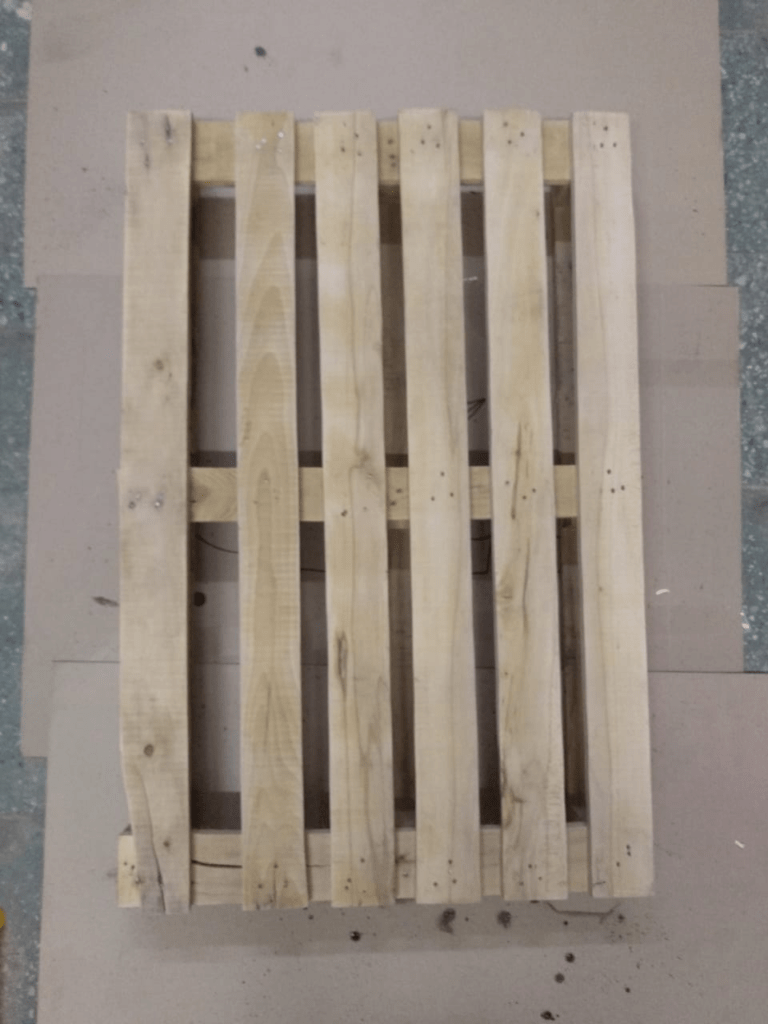

Сказано – сделано. Сходили с пацанами на склад и ОООЧЕНЬ долго выбирали паллеты (впрочем, купить или найти паллеты в наш век более чем легко). Еле-еле нашли две пары почти одинаковых и не совсем ушатанных паллет – две пошли на боковины, две – на фронт.

Мы просто поставили их рядом, удивились, что размер по высоте идеально совпадает с рекомендованной высотой барной стойки (с учётом толщины столешницы) и, вырезав из картонных коробок "столешницу", решили, что старт проекту дан просто идеальный!

Проектирование. Скетчап, тридэ и вот это вот всё.

Как инженер по образованию (одному из), я подошёл к процессу серьёзно – "внутрянку" решено было спроектировать в самой простой (для освоения и работы) из 3D программ – Скетчапе (хотя вы всегда можете нарисовать всё от руки).

Чуть отстраняясь от темы повествования, не могу не заметить, что вышеназванное ПО – просто Пейнт в мире тридэ проектирования (по простоте освоения), при этом оно остаётся очень гибким и серьёзным инструментом для самых сложных проектов.

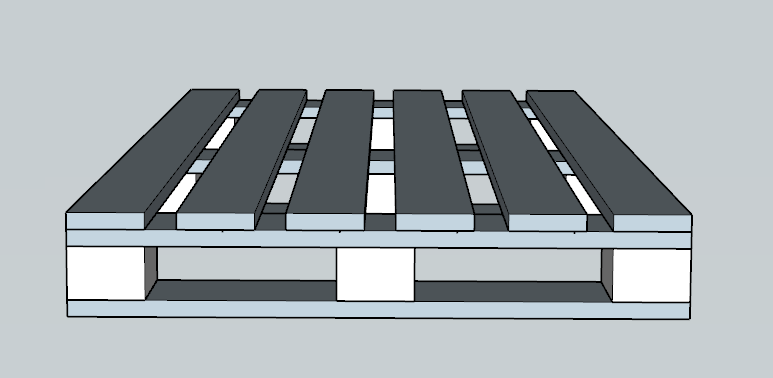

В скетчапе я создал сначала паллету, по обмеренным на складе размерам,

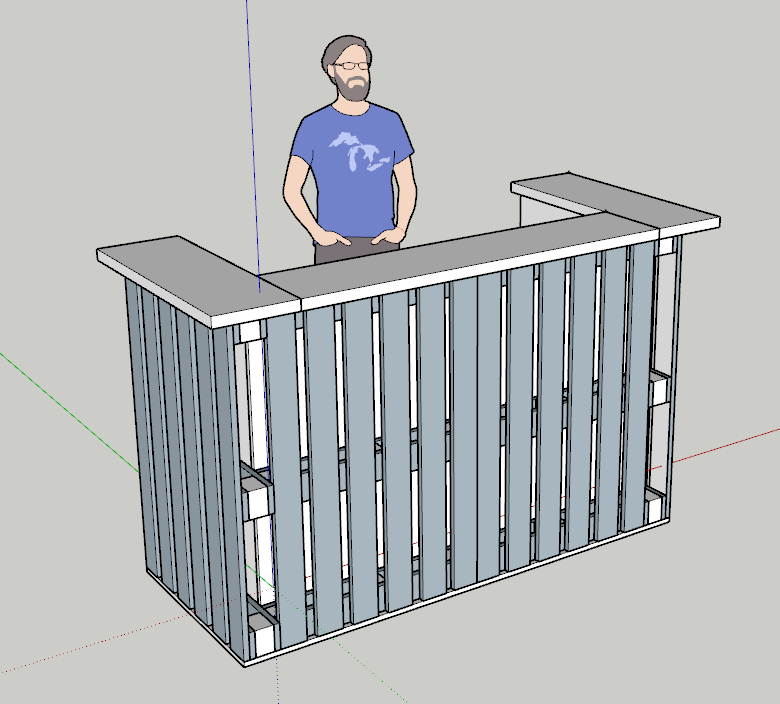

а затем и саму барную стойку:

Внутренности просто поделил на несколько секторов, главным из которых оставалась рабочая зона:

На скриншотах – не совсем окончательный вариант, ибо все размеры, кроме габаритных, чуть гуляли в зависимости от наших сиюминутных потребностей. Так, изначально планировалось установить на рабочей поверхности парочку гастроёмкостей, потом мы думали об установке дверей, затем подгоняли размеры столешницы, чтобы стоимость её производства из массива дуба не превысила адекватную сумму и так далее.

А в результате все шесть секторов остались одного размера и открытыми. И это, как показала практика, было правильным решением.

После подготовки проекта, я тщательно выверил все соединения (решили крепить всё на евровинтах, как мебель в Икее), "разобрал" стойку на детали, подготовил размеры и мы отдали всё это дело в производство – одну из компаний, которые занимаются распилом ЛДСП (ламинированный древесно-стружечной плиты ну или как-то так). На самом деле, можно было просто купить мебельные щиты или ДСП в любом строительном магазине и распилить их по нашим же размерам самостоятельно, но

- Мы хотели сделать всё красиво, а пилить ламинированные поверхности и/или клеить на них потом кромки – это сложно и долго и требует не совсем бытового инструмента (хотя я допускаю кучу ситуаций, когда набора ДСП + лобзик + шлифмашина может быть более чем достаточно – в конце концов, это всего лишь каркас, "внутрянка");

- Мы были ограничены во времени чуть более, чем в деньгах;

- Это был наш первый опыт, поэтому проверять свою точность сверления посадочных отверстий, а тем более, проверять эту точность во время монтажа на выставке, нам совсем не хотелось (однако, забегая вперёд проверить всё же пришлось;).

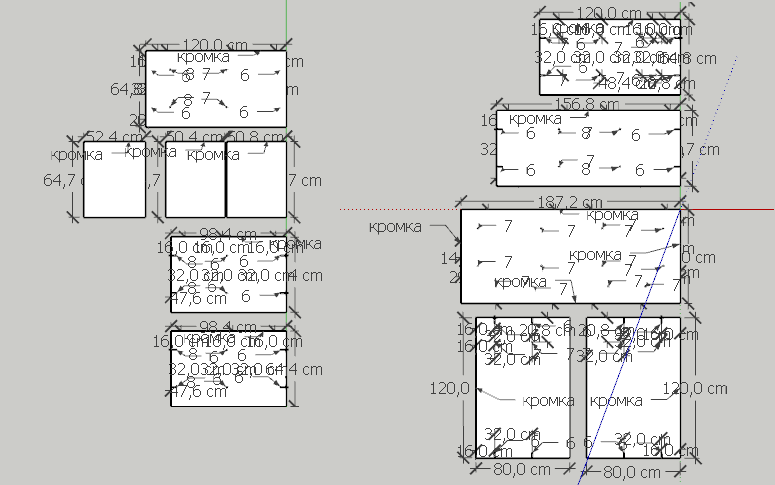

В сухом остатке, конструкция в сборе со всеми отверстиями выглядела вот так:

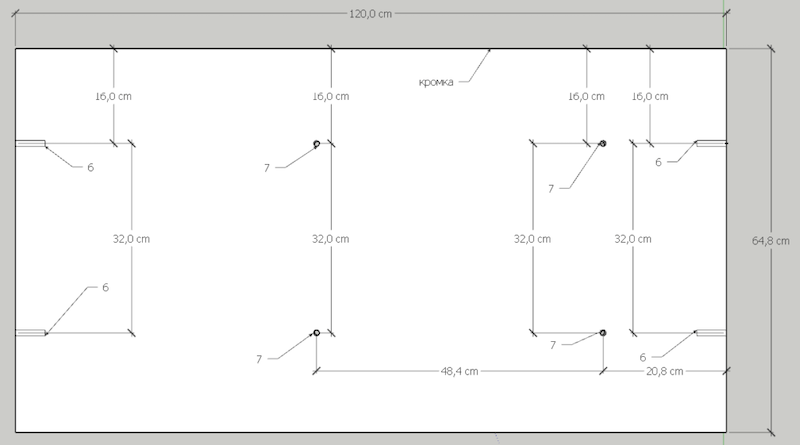

А сами чертежи всех деталей барной стойки кроме столешницы – вот так:

Разумеется, у каждой детали были обозначены "посадочные" отверстия, точные размеры с учётом ламинированных кромок и края, которые надо было обработать:

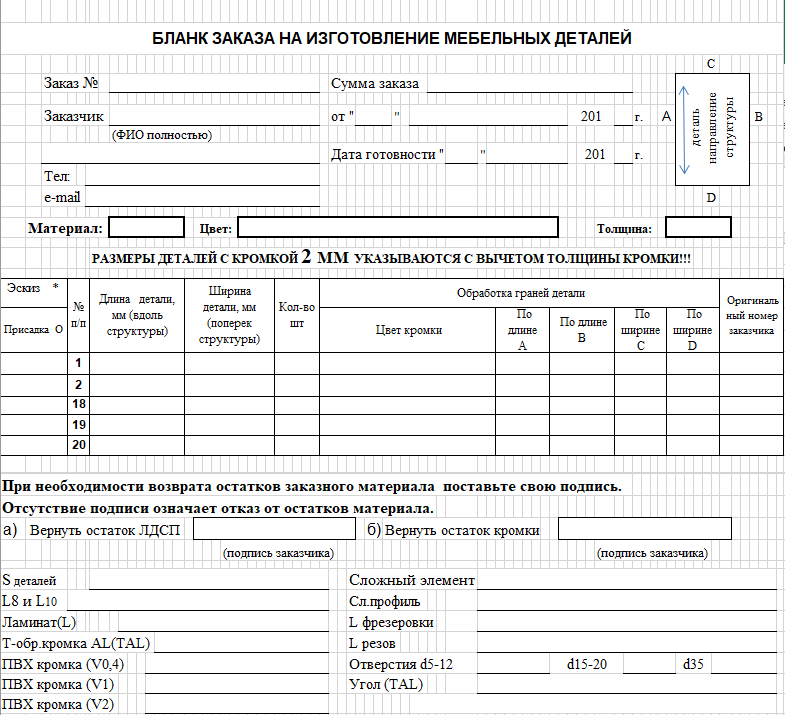

Семь раз отмерь, один раз отправь в работу. Заполняем бланк заказа для мастерской:

Сумма материалов с работой для "внутрянки" такой стойки, разумеется, зависит, не только от размеров, но и от выбора материалов. Нам подготовка ЛДСП по моим чертежам обошлась примерно в 10-15 тысяч рублей. Подозреваю, что есть и тут места, в которых проект можно удешевить – выбор самого ЛДСП и кромки, толщина (мы взяли стандартные 16 мм, но можно обойтись и более тонким материалом), оставить высверловку отверстий на себя и т.д.

Подготовка паллет и походы на рынок

Разумеется, мы не теряли времени (которого не было) зря, пока ждали изготовления каркаса. Мы начали шлифовку паллет. Вот, например, я слушаю драм-н-бейс и довожу нашу будущую стойку до совершенства (шутка, это наушники от громкого звука такие):

Шлифмашина, к слову, стоит копейки, поэтому если у вас нет друга, у которого её можно одолжить на один денёк (именно столько с перекурами на обед нам понадобилось, чтобы неспеша обработать все паллеты с лицевой стороны), то всегда можно купить бюджетный вариант в интернетах или строительных магазинах – стоимость аппарата, которому под силу справиться с такой задачей, начинается чуть ли не от тысячи рублей.

Шлифованная паллета – красивая, её хочется трогать и гладить. Она манит к себе кисть и краску:

В качестве покрытия фасада мы выбрали морилку и бесцветный лак. Морилка сыграла с нами злую шутку – половина баночки дала нужный нам цвет (как на картинке упаковки), а вторая половина, отстоявшись за ночь, дала цвет, простите, детской неожиданности. Желтовато-грязный оттенок отличался от тёмно-коричневого НАМНОГО сильнее, чем это видно на фото. Честно говоря, было просто ужасно:

На ближайшем рынке, где мы покупали материалы, та самая банка была последней. Пришлось купить другую и всё переделывать.

Из минусов: пропала (ну как пропала, нет, просто стала менее заметной) текстура дерева, которая сохранялась после первой покраски и которую, конечно, очень хотелось оставить:

Из плюсов: конечный результат оказался желаемым по цветовой гамме:

Кстати, на заднем плане можно видеть немного сиропов Sweetfill, которые можно купить у нас в магазине и чуть-чуть шейкеров. Да, это часть нашего склада. Но вернёмся к паллетам. После покраски мы покрыли их лаком примерно в 5-7 слоёв – сохнет он быстро (и, что важно не воняет), поэтому мы просто сбились со счёта. И паллеты стали просто восхитительны – ровные, красивые, гладкие:

От логотипа до столешницы

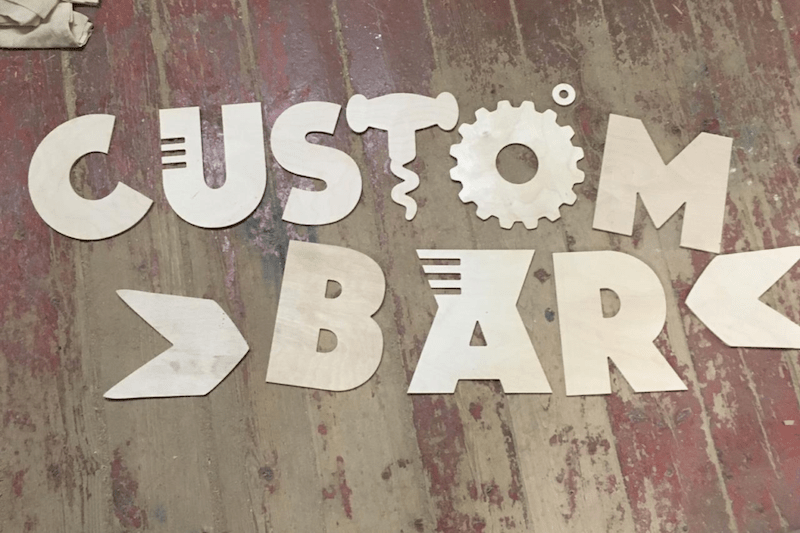

Параллельно у наших друзей из мастерской деревообработки Лагранж, мы заказали всё самое красивое для барной стойки: столешницу из массива дуба и логотип из фанеры. Всё вместе стоило нам около 10 000 рублей. Вот так выглядит производство столешницы:

А вот так – логотип:

Пока всё это красилось и покрывалось лаком, а мы пока снова сгоняли на рынок и купили евровинты и уголки крепления для столешницы – её мы подгоняли уже по месту, прямо во время монтажа стойки.

Закрывая вопрос материалов и трат на них – суммарно морилки, краски, кисти, лаки, крепёж, респираторы, шкурка для шлифмашины и прочие мелочи стоили нам около 5 000 рублей. Что-то, разумеется, было куплено зря, что-то я приносил из дома, что-то находилось на складе. Но порядок, думаю, верный.

За всеми хлопотами прошла неделя и нам, наконец-то, привезли, "внутрянку" – каркас барной стойки и все остальные составные части, включая столешницу, были готовы. Собирать всё это дело, мы, разумеется, не стали, решив поэкспериментировать сразу на выставке. Просто аккуратно поставили всё друг на друга, скрепив, для верности, стяжками и убедились, что вроде нигде глобально не накосячили:

Далее мы всё разобрали, упаковали и отправили в Питер.

Сборка и разборка

Это мы с Никитой запилили селфи перед началом сборки стенда.

При сборке барной стойки за день до выставки обнаружилось, что я не верно разметил несколько отверстий, но высверлить их по месту не составило никаких проблем даже в торце деталей – отмерил, просверлил, прикрутил. Сами паллеты мы крепили вообще наобум – ни дырок, ни винтов всё равно ни с одной стороны видно не было:

Весь процесс сборки/разборки занимает около часа неспешной работы. И желательно делать это, конечно, вдвоём, хотя и один, думаю, вполне справится. Вот тут почти всё готово, осталось приклеить логотип на двойной скотч и выпить за окончание монтажа:

Итоги

Вкратце, мы ОЧЕНЬ довольны получившейся стойкой, потому что:

- Это наш первый опыт и он сразу удался. Почти идеально.

- Несмотря на то, что назвать получившуюся конструкцию "переносной" можно с большой натяжкой – я не уверен, что это всё влезет в седан даже при сложенных задних сидениях, а сборка/разборка занимает не один час, стойка спокойно перевозится "грузовым" Ларгусом и установить её, что называется, "в одно лицо", всё-таки не так уж и сложно.

- Стойка вышла ну ОЧЕНЬ красивой. Посудите сами:

- Наш бюджет не превысил 30 000 рублей, а при тщательной подготовке, наличии базового инструмента, прямых рук, замены столешницы на ЛДСП (а ЛДСП каркаса – на мебельные щиты или аналоги фанеры), можно и вовсе потратить тысяч 10. Наверное.

- Доступность всех материалов и процессов изготовления. Фактически, такое можно сделать в гараже и без нытья, что что-то из материалов можно найти только в крупных городах.

- Сроки изготовления не превысили двух недель, хотя всё делалось впервые и параллельно основной работе, когда было свободное время. При этом каркас и столешницу нам делали на заказ за 7 дней и 2-4 дня соответственно. Т.е. если запараллелить все процессы, можно уложиться и в недельку-полторы. Тут всё зависит от загруженности ваших мастерских. А при наличии всего инструмента и времени – можно и за три дня осилить дачный вариант.

Итого: мы довольны. Хотите такую же (или эту же)? Пишите нам на info@custom-bar.ru.